مواد نسوز یا دیر گداز به موادی گفته میشوند که در دما های بسیار بالا دچار تغییرات فیزیکی و شیمیایی نمیشوند و به اصطلاح نقطه ی ذوب مشخصی ندارند.

آنچه که در صنعت واضح و بدیهی است این است که فعل و انفعالات فیزیکی و شیمیایی که در صنایع گوناگون اعم از صنایع آهن، فولاد، شیشه، سرامیک، پتروشیمی، آهک و سیمان و … وجود دارد؛ جهت فعالیت های صنعتی مرتبط، مثل ذوب، ریخته گری و یا بهبود عملکرد مواد با حرارت دیدن، نیازمند به حرارت و دما های بالا هستند و تاثیر حرارت و گرما در این صنایع قابل چشم پوشی نبوده و کاملا مشهود است .

به منظور انجام چنین فعالیت هایی میبایست بستر مناسبی فراهم آید تا پتانسیل تحمل این میزان از تولید انرژی و حرارت بالا را داشته باشد.

امروزه نیازمندی کارخانه ها و تولیدکنندگان به امکانات و شرایط مطلوب جهت پیشروی در اقدامات و عملکرد های ذکر شده در بالا، نقش مواد نسوز و دیرگداز را بیش از پیش برای صنعت گران مهم می سازد.

مقاومت مواد نسوز هنگام قرار گرفتن در شرایطی با فشارهای بالا، ساییدگی ها، تغییرات ترمومکانیکی، خوردگی های ناشی از واکنش های شیمیایی، شوک های حرارتی و گرمایی_ که به دلیل تغییرات دما، انبساط های غیریکسان در جسم اتفاق می افتد بسیار قابل قبول است به طوری که خاطر سازنده یا محقق را از اعمال هر گونه تغییرات آسیب رسان و ناخواسته آسوده می سازد.

صنعت سیمان و نقش دیرگداز ها در آن

یکی از کاربردی ترین پایه های اصلی ساخت و سازها سیمان است .

آنچه که از تصویر و پیش فرض ذهنی افراد نسبت به سیمان وجود دارد؛ آن ماده ی به وجود آمده از خاک رس و آهک است که در ساختمان سازی و عملیات عمرانی استفاده می شود .

اما اگر بخواهیم سیمان را به صورت کلی و جامع تعریف کنیم ، میتوانیم این چنین بگوییم که سیمانها مواد چسبنده و لزجی هستند که می توانند ذرات پراکنده از ماده ایی را کنار هم قرار دهند و طوری به هم بچسبانند که یک بافت منسجم از مواد تشکیل دهنده ی اولیه را به وجود آورند .

پس با توجه به تعریف بالا می توانیم حتی گونه ایی از چسب هایی که آجر نسوز( آجر صنعتی یا آجر کوره) را به دیوارهی کوره های مختص به تولید سیمان می چسبانند را نیز نوعی از سیمان ها تلقی کنیم .

در سال 2020 میزان تولید سیمان به 4.1 میلیارد تن در جهان رسید ، که این خود بیانگر میزان اهمیت این دسته از مصالح است .

در ارتباط با تولید سیمان می توان این چنین گفت که مهم ترین قسمت کارخانهی تولید سیمان، مربوط به قسمت کوره می باشد چرا که بیشترین مصرف انرژی گرمایی و حرارت در کوره اتفاق می افتد و کنترل دما و نحوه توزیع حرارت در بخش های مختلف از بدنه ی کوره از اهمیت فراوانی برخوردار است.

پس آنچه که حائز اهمیت است ساختار و متریال بدنهی کوره است که همان طورکه در بالا اشاره شد نیاز مبرم کوره به مواد دیرگداز یا همان نسوز کاملا مشهود می شود.

صنایع فولاد و چگونگی تولید در آن

نسوزها در صنایع فولاد هم نقش بسیار مهمی دارند و آجرهای نسوز صنعتی یکی از کلیدیترین مواد در صنعت فولاد هستند.

فولاد، پولاد یا استیل آلیاژی از آهن و کربن تشکیل شدهاند که ویژگی ها و خواص آن با تغییر درصد کربن و عناصر موجود در آلیاژ و عملیات گرمایی دستخوش تغییرات می شود.

اثر فولاد در طیف گسترده ایی از صنایع به چشم میخورد به عنوان مثال در صنایع :

- پل سازی

- خودروسازی

- کشتی سازی

- قطعه و ابزار سازی

- زیر ساخت ها

- ادوات جنگی

- سلاح های نظامی

- و …

از ویژگی های پررنگ فولاد می توان به استحکام کششی خیلی بالا و در عین حال کمبود قابلیت جوشکاری اشاره کرد .

به این صورت که رابطه ی میان توانایی شکل پذیری و استحکام فولاد های فرامغناطیس_فرومغناطیس یک پدیده فیزیکی است که در آن برخی از مواد که از لحاظ الکتریکی بدون بار یا خنثی هستند، مواد دیگر را به سوی خود جذب میکنند _ معکوس است. پس به دنبال جبران عدم توانایی شکل پذیری این نوع فولاد، با فعال سازی خاصیت پارامغناطیس در آن، فولاد های نوین پا به عرصه گذاشتند که در عین استحکام کششی مناسب و بالا ، قابلیت شکل گیری و خرد نشدن خوبی دارند.

در دنیای امروز به منظور ساخت فولاد در سراسر دنیا، ذوب آهن به روش های مختلف صورت می پذیرد .

این روش های ذوب آهن را میتوان به دو دسته زیرقسمت بندی نمود :

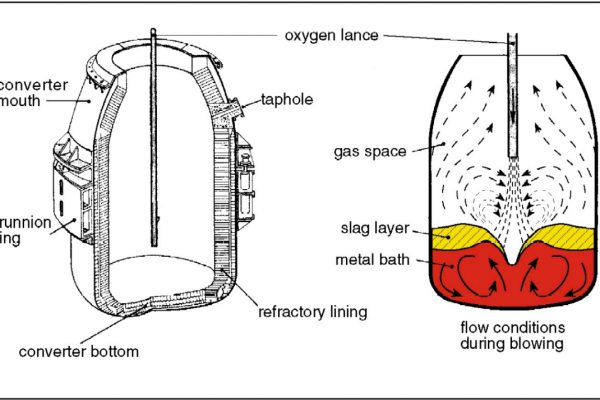

۱- فولاد سازی به وسیله ی کنورتور یا خمیری

در اوایل صنعت فولاد سازی روش کنورتور یا خمیری رواج بیشتری داشت. در این روش آهن خام را در تشت کورهای گذاشته میشود و بر روی آهنهای خام شعله دمیده میشود تا مواد آن مذاب شوند. آهن خام موجود در کوره کاملا هم زده میشود تا کربن موجود در آن با تماس با اکسیژن کاملا بسوزد.

پس از اینکه با افزایش دما آهن به صورت خمیری در آمد با گاز انبر این خمیر بیرون آورده میشوند و با پتک بر روی آن میکوبند تا سرباره تشکیل شود و از آن جدا شود.

نسوزها در دیواره این کورهها به کاربرده میشوند و آجرهای نسوز از انتقال حرارت به محفظهی بیرونی جلوگیری به عمل میآورند.

این روش به دلیل ظرفیت تولید و کیفیت متفاوت فولاد در حال حاضر استفاده نمیشود.

۲- فولاد سازی در کوره های قوس الکتریکی (EAF)

(دمای ذوب و تخلیه در این کورهها در حدود ۱۶۰۰ درجه سانتی گراد است و در بعضی از کوره های مربوط به آزمایشگاه ها این دما تا به ۳۰۰۰ درجه سانتیگراد نیز خواهد رسید.)

روش اول

آهن خام بدست آمده از کوره بلند درون کنورتور قرار می گیرد و کربن اضافی با دمیده شدن گاز اکسیژن سوزانده شده و از بین می رود. و مقدار کربن موجود در فولاد بنا بر خواست سازنده تنظیم می گردد و استحکام فولاد را نیز با افزودن عناصر مناسب افزایش می دهند.

روش دوم

آهن اسفنجی که در فرآیند احیای مستقیم بدست آمده، در کوره قوس الکتریکی ریخته شده و ذوب می شود.

دمای بسیار بالای این کوره موجب تولید فولاد با درصد کم از کربن در همان ذوب اولیه می شود.

و فرآیند تولید فولاد با افزوده شدن عناصر مناسب و تنظیم میزان کربن مطلوب، تکمیل می گردد.

از اهمیت کوره هایی که برای ساخت فولاد به روش های مختلف استفاده می گردد نمی توان غافل شد.

کورههای قوس الکتریکی شامل یک مخزن کم عمق اما طویل با بدنه ای از جنس فولادی هستند؛ که با مواد نسوز (Refractory) که در برابر گرما مقاومت دارند، کاور میشوند.

همانطور که پیش تر اشاره شد؛ این کوره ها تا به دمای حدودا 3000 درجه ی سانتی گراد نیز می رسند و این دمای بالا سبب می شود که حتی مواد دیر گداز یا نسوز نیز نتوانند این حرارت را تحمل کنند و به همین علت به منظور کاهش دما، بدنه و سقف این کورهها را با لولههای آبگرد پوشش می دهند تا آب گرمای مازاد را به خود جذب کند و به کاهش دمای مجموعه کمک کند.

2 دیدگاه. ارسال دیدگاه جدید

سلام، مطلب عالی درباره مواد و آجرهای نسوز بود.

با سلام و عرض ادب و تشکر فراوان از مدیریت محترم عامل جناب آقای مهندس عظیمی با عنایت به ایجاد یک مجموعه پویا و فعال و همچنین پرسنل عزیز شرکت فرانسوز یزد از جمله تیم مدیریت دانش و دفتر فنی ایشان

باسپاس

حاجی بابایی – شرکت تیوانرژی